机械连接工艺检验取样要求严格遵循相关标准和规范,确保所取样的代表性和有效性。取样应遵循随机原则,从生产流程的不同阶段、不同部位进行抽取。对于关键工艺环节,应增加取样频次,确保产品质量。取样过程中需详细记录取样信息,包括样品编号、来源、生产日期等。检测时,应按照规定的检测方法和标准进行判断和分析,确保机械连接工艺的稳定性和可靠性。根据检测结果对工艺进行必要的调整和优化。机械连接工艺检验取样需遵循严格标准和规范,确保产品质量和工艺稳定性,取样需随机并详细记录信息,检测后根据结果调整优化工艺。

本文目录导读:

在机械制造过程中,机械连接工艺是确保产品质量和性能的关键环节,为确保连接工艺的质量,需要进行严格的检验与取样,本文旨在阐述机械连接工艺检验取样的要求,以保证产品的安全性和可靠性。

机械连接工艺概述

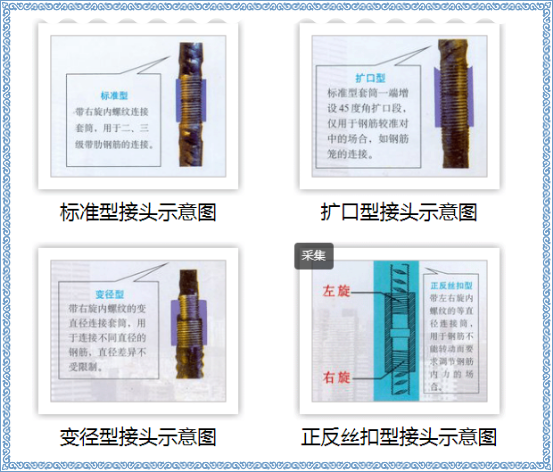

机械连接工艺是机械制造过程中将两个或多个零件连接在一起的技术,常见的机械连接方式包括焊接、螺纹连接、铆接等,这些连接方式的选择取决于零件的材料、工作条件以及设计要求,为确保连接工艺的质量,必须对其进行严格的检验与取样。

检验取样原则

1、代表性:所取样品应具有代表性,能够真实反映批量产品的质量状况。

2、均匀性:样品应从各个生产阶段、不同部位均匀抽取,以反映整体生产情况。

3、可靠性:取样过程应严格按照规定进行,确保样品的可靠性和准确性。

取样要求

1、取样数量:根据生产规模、产品类型和连接工艺的特点,确定合理的取样数量,样品数量应不少于检验所需的最小数量,以确保检验结果的准确性。

2、取样位置:取样位置应涵盖产品的各个关键部位,包括连接件的接触面、焊缝等,应注意避免从可能存在缺陷的部位取样。

3、取样时机:取样应在生产过程中的关键阶段进行,如生产开始、生产过程中和生产结束时进行取样,以确保连接工艺的稳定性。

检验要求

1、外观检验:检查连接部位是否平整、无裂纹、无气孔等缺陷,对于焊接连接,应检查焊缝的外观质量,如焊缝的宽度、高度和表面质量等。

2、破坏性检验:对于重要部件的连接,应进行破坏性检验,如拉力测试、压力测试等,以验证连接的强度和可靠性。

3、无损检测:利用无损检测技术,如超声波检测、射线检测等,对连接部位进行内部质量检查,以发现可能存在的缺陷。

4、工艺参数检验:检查连接工艺的参数,如焊接电流、电压、焊接速度等,以确保工艺参数符合规定要求。

结果分析与处理

1、结果分析:对检验结果进行分析,判断连接工艺是否满足要求,如发现问题,应分析原因,制定相应的改进措施。

2、不合格品处理:对于不合格的连接部位,应按照相关规定进行处理,如返修、报废等,应对产生不合格品的原因进行调查,防止问题再次发生。

3、反馈与调整:将检验结果反馈给相关部门,以便及时调整生产过程和工艺参数,确保连接工艺的质量。

机械连接工艺检验取样是确保产品质量和性能的重要环节,为确保取样的代表性、准确性和可靠性,应遵循相关原则和要求进行取样和检验,通过严格的检验和取样,可以及时发现连接工艺中的问题,并采取相应措施进行改进,从而提高产品的质量和安全性。

建议与展望

1、建议:为提高机械连接工艺的质量,建议企业加强员工培训,提高员工的技能水平;优化生产设备,提高生产过程的自动化程度;完善质量管理体系,加强过程控制。

2、展望:随着科技的发展,机械连接工艺将越来越自动化、智能化,机械连接工艺检验取样将更加注重信息化和数字化技术的应用,实现更加精准、高效的检验与取样,随着新材料、新工艺的不断涌现,机械连接工艺将面临更多的挑战和机遇,需要不断加强研究和探索,提高机械连接工艺的质量和效率。

机械连接工艺检验取样是保证产品质量和性能的重要环节,通过严格的检验和取样,可以确保连接工艺的质量,提高产品的安全性和可靠性,企业应高度重视机械连接工艺检验取样的要求,加强过程控制和管理,不断提高产品质量和竞争力。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...