本文目录导读:

筒灯作为一种常见的照明设备,广泛应用于家庭、办公室、商场等场所,其简洁大方的外观和优异的照明效果深受人们喜爱,筒灯的生产工艺涉及到多个环节,本文旨在详细介绍筒灯的生产流程、材料选择、关键工艺参数以及质量检测等方面,以便更好地了解筒灯的制作过程。

筒灯生产工艺流程

1、设计阶段

在设计阶段,需要根据客户需求及市场趋势进行产品设计,确定筒灯的外观、尺寸、功率等参数,还需考虑产品的结构强度、散热性能及防水性能等因素。

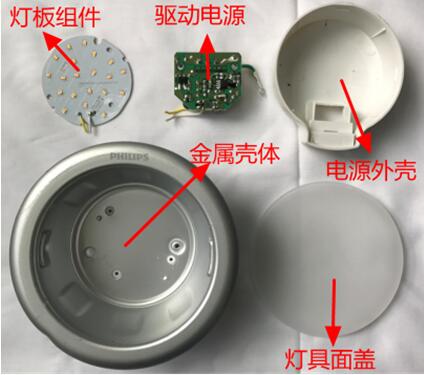

2、材料选择

筒灯的主要材料包括灯体、灯罩、电路板、光源等,灯体一般选用金属或塑料材质,要求具有良好的散热性能和加工性能,灯罩通常选用玻璃或亚克力材质,以保证光线均匀扩散,电路板应选用高质量的材料,以确保电路的稳定性和安全性,光源则根据需求选择LED、荧光灯等。

3、模具制作

根据设计阶段确定的外观和尺寸,制作相应的模具,模具的制作精度直接影响到后续产品的质量,因此需选用优质的材料和精湛的制造工艺。

4、零部件制造

按照模具进行零部件的制造,包括灯体、灯罩、电路板等,制造过程中需严格控制尺寸精度和表面质量。

5、组装

将制造好的零部件进行组装,包括灯体与电路板的连接、光源的安装等,组装过程中需确保各部件的牢固性和电连接的可靠性。

6、调试与检测

组装完成后,进行产品的调试与检测,检测内容包括外观检查、电性能检测、光通量测试等,确保产品性能符合设计要求。

7、包装与存储

通过调试与检测后,对筒灯进行包装,以便运输和存储,包装过程中需确保产品的完整性,防止在运输过程中损坏。

关键工艺参数及要求

1、模具制造精度

模具的制造精度直接影响到产品的外观和尺寸精度,因此需严格控制模具的制造质量,采用优质的模具钢材料,确保模具的耐磨性和稳定性,采用先进的制造工艺,如数控加工、电火花加工等,以提高模具的制造精度和效率。

2、零部件制造过程中的尺寸控制

在零部件制造过程中,需严格控制尺寸精度,采用高精度的加工设备,如数控机床、注塑机等,确保零部件的尺寸精度和表面质量,加强过程控制,对每道工序进行严格把关,防止尺寸偏差的累积。

3、组装过程中的质量控制

组装过程中,需确保各部件的牢固性和电连接的可靠性,采用专用的组装工具和设备,提高组装的精度和效率,加强质量控制,对组装过程中的关键工序进行严格把关,防止不良品的产生。

质量检测与评估

为确保筒灯的质量符合设计要求,需进行严格的质量检测和评估,检测内容包括外观检查、电性能检测、光通量测试、寿命测试等,还需进行环境适应性测试,如高温、低温、湿热等条件下的性能测试,以确保产品在不同环境下的稳定性和可靠性。

本文详细介绍了筒灯的生产工艺流程、关键工艺参数及要求以及质量检测与评估等方面,通过了解筒灯的制作过程,可以更好地理解筒灯的性能和特点,为产品的设计、开发和改进提供参考依据,随着科技的不断发展,筒灯的生产工艺也在不断进步,未来将有更多的新技术、新材料应用到筒灯的生产中,为人们的生活带来更多便利和美好。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...