微细加工工艺方法主要包括激光加工、电子束加工、离子束加工、超精密磨削加工等。这些方法具有高精度、高效率和良好的加工质量等特点,广泛应用于航空航天、电子信息等领域中的微小零部件制造和加工。这些工艺方法能够实现对微小尺寸的精确控制,提高产品的性能和可靠性。

本文目录导读:

随着科技的飞速发展,微细加工技术在现代制造业中的地位日益重要,微细加工主要涉及对微小尺寸零件的制造和加工,其精度要求高、技术难度大的特点使得微细加工工艺的研究成为热点,本文将详细介绍微细加工工艺的主要方法。

微细加工概述

微细加工是指对尺寸在微米至毫米之间的零件进行加工,其精度要求远高于传统机械加工,微细加工技术的发展为现代制造业带来了革命性的变革,尤其在电子、生物、医疗、航空航天等领域得到了广泛应用。

微细加工工艺方法

1、机械微细加工

机械微细加工是传统的微细加工方法,主要包括微型铣削、微型钻削、微型磨削等,这些方法利用精密机床和微型刀具对材料进行切削,以达到所需的形状和精度,机械微细加工具有精度高、表面质量好等优点,但加工速度较慢,对设备和刀具的要求较高。

2、激光微细加工

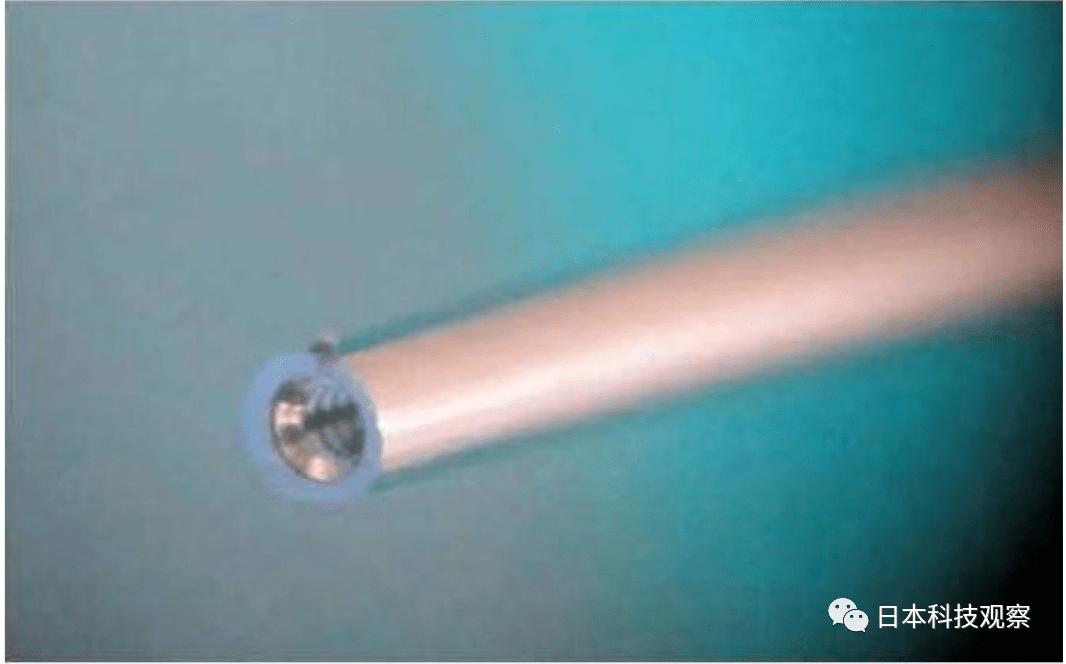

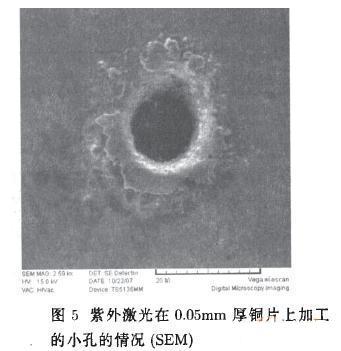

激光微细加工利用高能激光束对材料进行局部加热,使其熔化、气化或达到其他相变状态,从而实现材料的去除或变形,激光微细加工具有非接触、高精度、高速度等优点,适用于复杂形状的加工。

3、电子束微细加工

电子束微细加工通过加速电子束对材料表面进行高能量照射,使材料局部受到高能轰击而实现加工,电子束微细加工具有精度高、束斑小等特点,适用于超精细加工和纳米级加工。

4、超声波微细加工

超声波微细加工利用超声波振动能量在工具与工件之间产生微观磨削作用,实现材料的去除,这种方法具有非热加工、无工具磨损等优点,适用于硬脆材料的加工。

5、化学微细加工

化学微细加工通过化学反应去除材料,主要包括微化学机械研磨、微电化学加工等,化学微细加工具有加工精度高、表面质量好等优点,适用于特殊材料的加工。

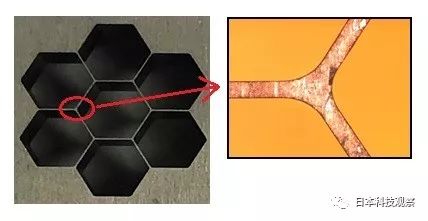

6、光刻微细加工

光刻微细加工是半导体工业中常用的微细加工方法,通过光学曝光、化学反应等步骤在材料表面形成图案,光刻技术具有高精度、高生产效率等优点,适用于微电子领域的加工。

各种方法的比较与选择

在选择微细加工工艺方法时,需综合考虑零件的材料、形状、精度要求、生产规模等因素,机械微细加工适用于高精度零件的机械加工;激光微细加工适用于复杂形状的加工;电子束微细加工适用于超精细和纳米级加工;超声波微细加工适用于硬脆材料的加工;化学微细加工适用于特殊材料的加工;光刻微细加工则适用于微电子领域的加工。

发展趋势与挑战

随着科技的进步,微细加工技术将继续向高精度、高效率、智能化方向发展,微细加工工艺将面临以下挑战:

1、提高加工精度和表面质量:满足更高要求的零件精度和表面质量需求。

2、拓展应用领域:在电子、生物、医疗、航空航天等领域拓展应用,满足更多领域的需求。

3、提高加工效率:提高微细加工的速度,降低生产成本,提高竞争力。

4、智能化发展:实现微细加工的自动化、智能化,提高生产效率和加工质量。

微细加工工艺方法多种多样,包括机械微细加工、激光微细加工、电子束微细加工、超声波微细加工、化学微细加工和光刻微细加工等,在选择具体的工艺方法时,需根据零件的材料、形状、精度要求等因素进行综合考虑,随着科技的不断发展,微细加工工艺将面临更高的精度、效率、智能化等挑战,需要不断研究和创新以满足制造业的需求。

建议与展望

为了更好地推动微细加工工艺的发展,以下是一些建议:

1、加强基础研究:深入研究各种微细加工工艺的基础理论,提高工艺的稳定性和可靠性。

2、推广先进技术:加大对先进微细加工工艺的推广力度,提高制造业的整体水平。

3、加强人才培养:培养更多的专业人才,为微细加工工艺的研究和应用提供人才支持。

4、加强国际合作:与国际先进企业和研究机构开展合作,共同推动微细加工工艺的发展。

5、鼓励创新:鼓励企业和研究机构进行技术创新,提高微细加工工艺的效率和精度。

展望未来,随着科技的不断发展,微细加工工艺将在更多领域得到应用,为制造业的发展做出更大的贡献,随着新材料、新工艺的不断涌现,微细加工工艺将面临更多的挑战和机遇,需要不断创新和突破以实现更高水平的发展。

京公网安备11000000000001号

京公网安备11000000000001号 京ICP备11000001号

京ICP备11000001号

还没有评论,来说两句吧...